DISCIPLINA EM SISTEMAS LEAN: A DISCIPLINA É UMA CONSEQUÊNCIA OU AS CONSEQUÊNCIAS SÃO OCASIONADAS PELA DISCIPLINA?

Disciplina e consequência são duas dessas palavras. Algumas vezes disciplina é a consequência da punição por fazer algo errado.

Por causa dessa correlação as duas palavras parecem ter um efeito negativo em nosso pensamento. Entretanto, ao estabelecer a cultura Lean, essas duas palavras são muito positivas e devem ser destacadas como fatores para uma implementação Lean bem-sucedida.Durante os meus anos com a Toyota, aprendi que a disciplina não tem a ver com punição, mas sim com seguir firmemente padrões e sistemas. É uma necessidade diária garantir que tenhamos boas consequências ou bons resultados.

Eu me recordo quando era um novo Membro da Equipe da planta de Kentucky. Fui contratado como um Membro da Equipe para o início do segundo turno, quando a TMMK era uma instalação nova. Estávamos apenas começando a separar os dois turnos, então todo o pessoal do segundo turno chegava duas horas após o início do primeiro turno. Quando o primeiro turno era encerrado, nós cuidávamos de alguns carros por nossa conta. A maioria do dia era utilizado para aprender novos processos on-line, em salas de aula, aprendendo os métodos exclusivos que a Toyota utilizava e estudando o 5S. Todos os dias, tínhamos algum tempo livre entre o final do primeiro turno e o reinício da linha.

Durante esse tempo, nossa tarefa era aplicar e retirar fitas. A maioria de nós não entendia o motivo de estarmos tirando as fitas que tínhamos colocado no dia anterior, apenas para colocar de volta no chão a fita com a mesma cor. Mas nós fazíamos mesmo assim. Olhando para trás, entendo que estávamos aprendendo uma lição muito importante.

Todos nós sabemos que o alicerce da TPS é a padronização. A fita no chão estava lá por um motivo. Identificava onde os itens que não eram pregados no chão deviam estar, onde havia perigo em mover equipamentos e onde nossas posições de parada fixa e pontos de início para cada processo eram localizadas. Em conjunto com a condição da fita no chão, havia padrões para cada um desses itens (cor da fita, comprimento da marcação, etc.). Isso é o que o 5S nos oferece: padrões que nos permitem reconhecer anormalidades. Verificar e substituir as fitas todos os dias nos ensinou a importância de manter esses padrões, para que pudéssemos perceber as anormalidades. Nos tornamos disciplinados em manter esses padrões ao verificar e substituir a fita repetidamente.

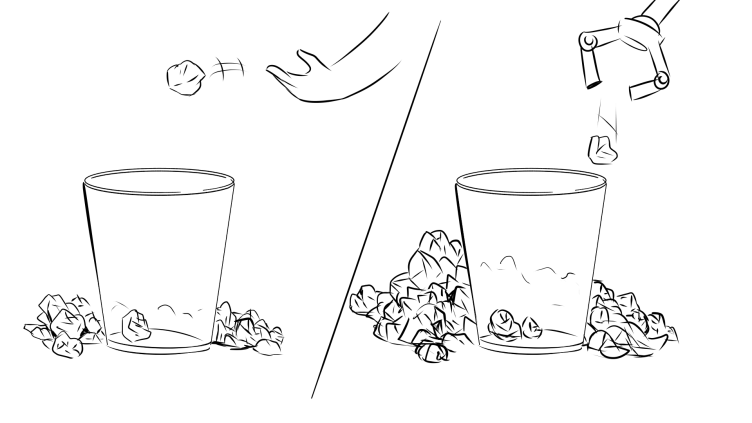

Uma vez que o alicerce da TPS é a padronização, devemos ensinar a disciplina para manter essa padronização. O modo de alcançar a disciplina não é por meio da punição, mas sim pela repetição e pelo treinamento. Parece que em nossa sociedade as regras são feitas para serem quebradas. Quando ensino Lean básico, enfatizo a disciplina perguntando aos alunos quantos deles ultrapassaram o limite de velocidade no caminho para o trabalho naquela manhã. Até agora, nunca ninguém admitiu ter feito isso. Em algumas classes, tive até alguns alunos que admitiram ter tomado multas no caminho para o trabalho. Normas, na forma de leis de trânsito, são estabelecidas e comunicadas. As normas estão em vigor para a segurança de todos. A maioria das pessoas pensa somente no risco de uma pequena consequência: a punição de receber uma multa. Muitos não entendem que o real motivo por trás da norma, é diminuir a chance de uma consequência mais grave, como um acidente que pode levar a ferimentos graves ou à morte. O ponto chave é que depende de nós sermos disciplinados para seguir as normas com a finalidade de aumentar o potencial de boas consequências.

A disciplina no ambiente Lean é importante por causa do impacto positivo que tem nas operações. Quando ensinamos a disciplina e colocamos sistemas em vigor para garantir sua presença nas operações, a padronização nos dá previsibilidade e repetibilidade. Em troca obtemos uma operação segura com boas consequências: um produto de alta qualidade que consegue alcançar nossos alvos de produção e custo.

Ensinamos a importância da padronização aos estudantes de Lean. Explicamos o motivo da padronização ser importante em um ambiente Lean. Com isso, podemos enxergar a anormalidade, resolver problemas e kaizen. Devíamos dedicar mais tempo no ensinamento da disciplina. Muitas empresas gastam tempo e dinheiro para aprender as ferramentas, mas a disciplina está muito mais enraizada na cultura de Lean. Para garantir que a disciplina seja ensinada para todos os funcionários, o treinamento na planta deve ser realizado por todos os níveis de liderança. Aprender a ser disciplinado como pessoa no início de sua jornada Lean, é o único modo de progredir com sucesso e na direção certa ao longo do caminho de encontrar boas consequências.

Page é um especialista Lean que auxilia as empresas tanto na área de Manufatura quanto na área Administrativa. No decorrer de sua carreira, Page foi treinado e orientado pelo Toyota Sensei, literalmente crescendo envolto na cultura de Desenvolvimento de Pessoas e Melhoria Contínua.