“Meu pai não recebeu educação formal. A única força que ele tinha era acreditar em uma coisa o tempo todo, que as … (pessoas) têm capacidade latente. O tear automático foi produto dessa convicção”. O fundador da Toyota Motor Manufacturing, Kiichiro Toyoda, falando sobre seu pai, Sakichi Toyoda, ávido inventor e fundador da Toyoda Loom Works.

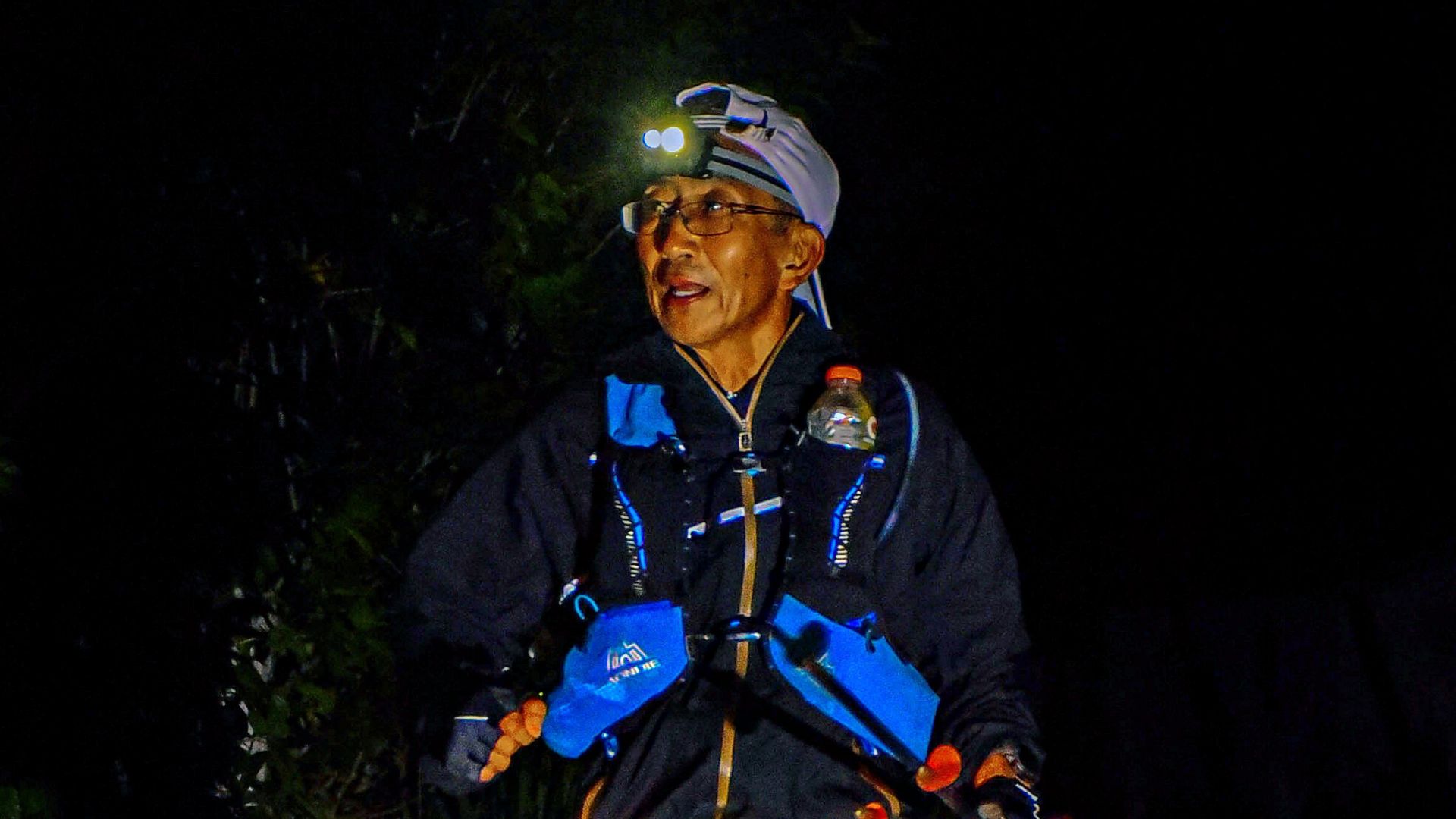

Eu adoro visitar o Japão. Tenho a honra de liderar missões de desenvolvimento de executivos no Japão e tenho feito isso nos últimos anos. Diz-se que a água que flui mais próximo da fonte é a mais pura. Revisitar e liderar outros, muitos vindo pela primeira vez, à origem do Lean, por meio de um foco no Sistema Toyota de Produção (TPS), é revigorante para dizer o mínimo. Muitos participantes comentaram sobre como podem ver facilmente a “simplicidade e disciplina” do Lean que transformou muitas empresas no Japão, principalmente a Toyota, em algumas das melhores do mundo. Quanto mais longe figurativamente/fisicamente estivermos da fonte do Lean, maior será a probabilidade de contaminarmos as práticas e esquecermos um propósito-chave. Esta é uma das razões pelas quais continuamos trazendo grupos executivos ao Japão, conectando-os à fonte.

Durante a missão de desenvolvimento mais recente, lembrei-me da citação de “capacidade latente” de Kiichiro. Quando trabalhei na Toyota Motor Manufacturing, foi nos contada a história de como Sakichi observava sua mãe trabalhando em um tear para produzir roupas que mal davam para a família. O tear de mão de obra altamente manual que ela usava era comum em 1800, mas difícil de operar. Tendo tido o espírito de um inventor desde a infância, Sakichi inventou o tear manual semiautomático de madeira, que permitiu que sua mãe, e muitos outros no Japão, produzissem mais tecido com menos esforço físico. Essa história ajudou aqueles de nós da Toyota a manter o foco em um propósito-chave do Sistema Toyota de Produção: aliviar a carga das pessoas que trabalham em processos difíceis.

Para Sakichi, o problema com o tear manual estava no movimento desperdiçado e no fardo do operador. Ele sabia que a solução para esse problema liberaria a capacidade latente (oculta) do operador do tear. Em nossa última viagem ao Japão, essa história se tornou mais relevante para mim quando visitamos uma empresa parceira da Japan Sun Industries (JSI).

A JSI foi fundada pelo Dr. Yutaka Nakamura que iniciou sua carreira como pesquisador na área de reabilitação médica e foi campeão do uso do esporte como ferramenta para a reabilitação de pessoas com deficiência física. Com base nessa experiência, o Dr. Nakamura foi nomeado chefe da equipe japonesa que competiu nas Paraolimpíadas de Tóquio em 1964. Aqui, o Dr. Nakamura conheceu atletas paraolímpicos de todo o mundo que viviam com deficiência e descobriu que muitos deles trabalhavam e levavam uma vida completa. No Japão, era raro que pessoas com deficiência tivessem empregos e tivessem uma renda; em vez disso, as pessoas com deficiência eram frequentemente consideradas um fardo para suas famílias e para a sociedade. Ele viu os atletas internacionais realizando atividades “normais” como fazer compras (por terem uma renda) e terem confiança para comparecer a festas e eventos olímpicos devido às oportunidades sociais oferecidas em seus países de origem.

O Dr. Nakamura ponderou o que poderia fazer para ajudar os japoneses com deficiência a terem uma vida plena e produtiva. Sua resposta o levou a fundar a JSI em 1965 com o lema “Sem caridade, mas uma chance!”. Sua ideia era desenvolver joint ventures com empresas manufatureiras japonesas e criar oportunidades de trabalho para japoneses com deficiência. Ele achava que, com sua visão sobre o que as pessoas com deficiência eram capazes de fazer, ele e a empresa parceira certa poderiam desenvolver processos de trabalho para acomodar quase todos. Além disso, sua visão era que essas empresas ainda seriam capazes de competir e lucrar no mercado aberto – portanto, “sem caridade”. Então, ele decidiu encontrar os parceiros certos.

Para sua surpresa, as empresas não estavam ansiosas para se juntar a ele. A falta de visão e a adversidade de assumir um risco levaram uma empresa após a outra a dizer não. Na verdade, mais de 200 empresas em seis anos recusaram sua oferta de parceria. A visão e o propósito do Dr. Nakamura eram tão fortes que ele persistiu apesar das inúmeras negações. Finalmente, em 1971, a JSI estabeleceu uma parceria com sua primeira empresa, eventualmente desenvolvendo joint ventures com oito empresas e inspirando outras organizações a desenvolver parcerias semelhantes.

A JSI adotou totalmente o Lean e a maneira de pensar Kaizen, mas com uma diferença. Embora muitas empresas possam adotar o Lean e o Kaizen para melhorar a produtividade, diminuir custos e aumentar o lucro, a JSI segue o espírito estabelecido por Sakichi Toyoda muitos anos antes: descobrir as capacidades latentes das pessoas. É o desperdício e o fardo que, em última análise, mantêm os recursos ocultos. Nas empresas JSI, o Kaizen se concentra em como tornar os processos executáveis por pessoas com mobilidade, destreza, estatura e acuidade mental limitadas. O amplo desenvolvimento e uso de gabaritos e acessórios para auxiliar os trabalhadores permite que eles maximizem sua capacidade.

A empresa que visitamos, que fabrica muitas formas de sensores eletrônicos, apresentou muitos aspectos do Lean. Por exemplo, eles demonstraram linhas de produção altamente flexíveis que se ajustam às mudanças na demanda e no mix de produtos com máquinas fáceis de mover para limpeza e flexibilização da produção. Seu sistema de gestão visual é avançado e cobre os detalhes de segurança, qualidade, produtividade e desenvolvimento de pessoas. Uma das conquistas mais impressionantes é a maneira incrivelmente bem-sucedida com que engajam seus funcionários no Kaizen, com uma média de mais de 70 melhorias por funcionário por ano. Seu foco implacável nos princípios 3S direciona seus esforços de Kaizen.

O nosso guia durante a visita, o Sr. Arai Hiroaki, ele próprio cadeirante, fez um comentário que prendeu a atenção dos participantes e suscitou uma reflexão profunda para muitos do nosso grupo. Ele disse que, no Japão, antes da JSI, pessoas como ele já eram consideradas mortas. Muitos de nós no grupo, inclusive eu, ficamos chocados com o fato de as pessoas com deficiência não terem tido a chance de contribuir. O Dr. Nakamura teve a poderosa ideia de que as pessoas com deficiência não deveriam se sentir como se já estivessem mortas, mas deveriam se sentir vivas e viver uma vida plena. Ele viu o potencial de todos contribuírem em níveis mais elevados, independentemente das limitações. Essa ideia, combinada com o pensamento e métodos de produção Lean adotados pelas empresas JSI, contribuiu para o despertar do Sr. Hiroaki e de seus muitos colegas.

Em nossas organizações, estamos todos totalmente despertos? Muitos de nós cumprimos os requisitos diários para trabalhar em processos interrompidos sem o suporte de sistemas que ajudem a liberar nossa capacidade latente? É fácil pensar que empresas como a JSI e a Toyota contratam super-heróis porque veem os processos e resultados fantásticos. Na verdade, eles contratam pessoas normais que querem aprender, pessoas que querem trabalhar em equipe e pessoas que querem resolver problemas. Outras empresas veem as ferramentas que são usadas por eles e tentam copiar o que veem.

O que os observadores dessas grandes empresas não veem são as camadas de sistemas que os líderes desenvolveram ao longo dos anos que ajudam cada pessoa a alcançar seu potencial. O sistema de trabalho, o sistema de gestão, o sistema de liderança, o sistema de desenvolvimento funcionam em segundo plano para liberar a capacidade latente das pessoas. É função da liderança e da gestão estabelecer esses sistemas e, em seguida, contratar as pessoas certas para trabalhar em processos imperfeitos e melhorar os processos imperfeitos na busca incessante de melhorias. O Dr. Nakamura e Sakichi Toyoda entenderam isso e trabalharam com paixão para ajudar a criar as condições para que mais pessoas pudessem contribuir em um nível superior.

Outras empresas, pensando que estão copiando grandes empresas como a Toyota, procuram contratar ou desenvolver “super-heróis”. Por exemplo, uma empresa que visitei tinha, o que eles chamavam, um “super soldador” que tinha 3 vezes a qualidade e a produtividade de outros soldadores. Outra empresa tinha o que eles chamam de “super empacotador” que poderia deixar 3 vezes mais itens prontos para embarque do que os outros empacotadores. Depois de uma rápida olhada nas duas “super” pessoas, foi fácil ver que o que eles fizeram, por conta própria e sem um processo Kaizen formal, foi implementar várias melhorias para ajudá-los a se tornarem mais produtivos. A gestão nessas duas empresas não via como seu trabalho o ato de desenvolver processos padrão que possam ser compartilhados por todos e melhorados por todos. Eles ficaram mais impressionados por ter “super” pessoas e acreditar que o que os tornava tão bons não poderia ser compartilhado; era apenas parte de seu DNA.

Quem é o “super-herói” em nossas empresas? É a pessoa que pode superar outros nove por três vezes? Ou é a pessoa que pode melhorar um processo em 10% e depois compartilhar essa melhoria com as outras nove pessoas e fazer isso de novo e de novo? É o líder que vê como sua responsabilidade ajudar todos na organização a se tornarem melhores, estabelecendo os sistemas e processos necessários para a melhoria contínua prosperar e, assim, liberar a capacidade latente das outras nove, ou 99 ou 99.999 pessoas na organização? Eu sei que vou olhar mais de perto para as pessoas que levantam as outras nove.

Elevar a equipe para que possamos atuar como super-heróis é um objetivo que vale a pena. O impacto que isso pode ter sobre grupos e indivíduos é tremendo. Gosto da maneira como um participante executivo sênior de nosso grupo colocou as coisas depois de sair de uma turnê pela empresa JSI. Ele refletiu sobre sua empresa e se perguntou “O que estamos fazendo? Temos tantas vantagens, mas estamos trabalhando em um nível tão baixo de nosso potencial em relação ao que acabamos de ver. Como podemos ser tão bons quanto esta empresa? Como podemos ter um impacto semelhante em nosso país? ” Essas são perguntas que todos devemos fazer e responder às nossas organizações.

Dr. Nakamura foi formalmente educado. Ele tinha a força e a visão para ver e acreditar em uma coisa o tempo todo: que as pessoas com deficiência têm capacidade latente. A Japan Sun Industries é o produto desta convicção.

Darril Wilburn, Partner do Honsha.ORG e Niwaki, membro do corpo docente do Lean Enterprise Institute e palestrante ativo sobre os Princípios Lean em todo o mundo. Na Toyota Motor Manufacturing, estudou o Sistema Toyota de Produção como aluno da OMDD (Operation Management Development Division), desenvolveu e implementou o Toyota Way 2001 na maior fábrica da Toyota na América do Norte, trabalhou com o The Toyota Institute no Japão para implementar o TBP (Toyota Business Practice) e liderou o piloto global deste programa.

Quer saber mais sobre o Honsha.ORG? Conheça o nosso site.

Clique aqui para conhecer outros artigos do Honsha.ORG.

Siga-nos no YouTube.

Se interessa por Lives? Cadastre-se aqui e tenha acesso às gravações das nossas Lives Lean Raiz: Direto ao Ponto.